-

Spékaný kovový rozstřikovač z nerezové oceli porézních typů rozstřikovačů pro zařízení pro domácí vaření

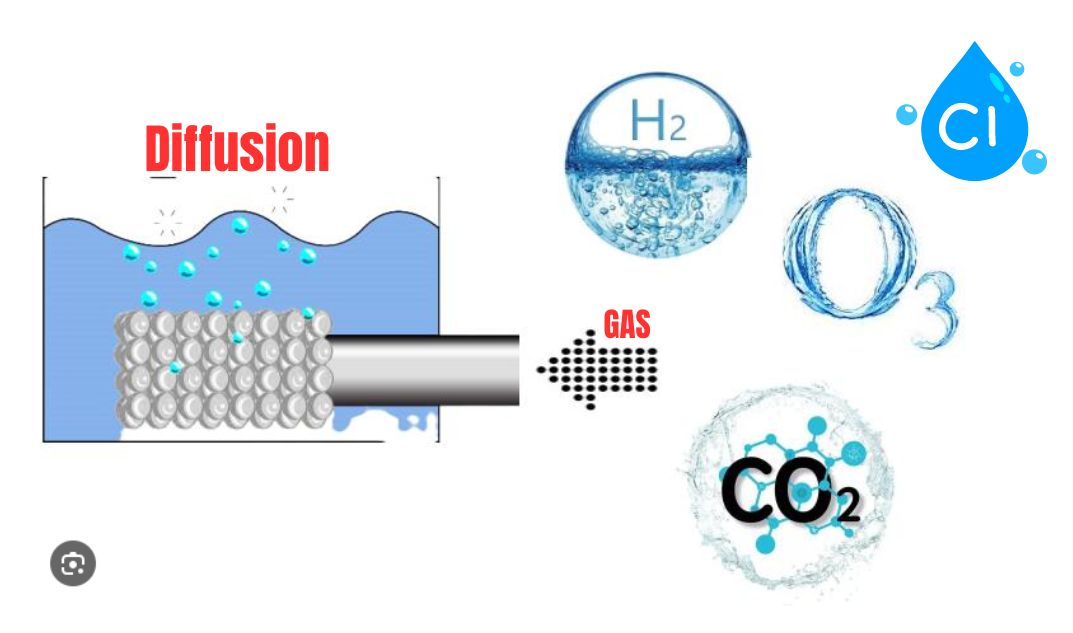

Slinuté rozstřikovače HENGKO vnášejí plyny do kapalin prostřednictvím tisíců malých pórů, čímž vytvářejí bubliny mnohem menší a početnější než u vrtaných trubek ...

Zobrazit detail -

Stainless Steel Sparger 2 Micron Nerezový karbonátový difúzní kámen pro bakterie...

Představujeme inovativní slinuté rozstřikovače HENGKO - dokonalé řešení pro účinný kontakt plynu a kapaliny v různých průmyslových odvětvích. Naši spargeři používají ty...

Zobrazit detail -

Instalovaná přímo porézní kovová in-line trubice Sparger generuje malé bubliny

Slinuté rozstřikovače HENGKO vnášejí plyny do kapalin prostřednictvím tisíců malých pórů, čímž vytvářejí bubliny mnohem menší a početnější než u vrtaných trubek ...

Zobrazit detail -

Spékané porézní mikronové nerezové rozstřikovače homebrew víno mladina pivo nástroje bar přístup...

Slinuté rozstřikovače HENGKO vnášejí plyny do kapalin prostřednictvím tisíců malých pórů, čímž vytvářejí bubliny mnohem menší a početnější než u vrtaných trubek ...

Zobrazit detail -

Mikro rozstřikovače zvyšují přenos plynu a zlepšují výtěžnost reaktoru proti proudu pro bioreaktory

Představujeme sintrované rozstřikovače HENGKO – dokonalé řešení pro snadné zavádění plynů do kapalin! Naše inovativní postřikovače obsahují tisíce malých po...

Zobrazit detail -

Kovové porézní rozstřikovače pro zvýšení absorpce plynu

Slinuté rozstřikovače HENGKO vnášejí plyny do kapalin prostřednictvím tisíců malých pórů, čímž vytvářejí bubliny mnohem menší a početnější než u vrtaných trubek ...

Zobrazit detail -

Provzdušňovací kámen Micro spargers pro sestavení bioreaktoru

Mikro rozstřikovače od společnosti HENGKO snižují velikost bublin a zvyšují přenos plynu, aby se snížila spotřeba plynu a zlepšily se výtěžky reaktoru proti proudu. Rozstřikovače HENGKO mohou v...

Zobrazit detail -

Mikrovzduchový rozstřikovač a difuzér ze slinuté nerezové oceli 316L sycení ozónem ...

Název produktu Specifikace SFB01 D1/2''*H1-7/8'' 0,5um s 1/4'' Barb SFB02 D1/2''*H1-7/8'' 2um s 1/4'' Barb SFB03 D1 /2''*H1-7/8'' 0,5u...

Zobrazit detail -

316L nerezová porézní trubička rozstřikovače sintrovaná špička pro příslušenství fermentačních nádob

Tento sintrovaný hrot z nerezové oceli 316L, který se připojuje ke špičce trubice rozstřikovače, je k dispozici v různých velikostech pórů. Frita s póry 5 10 15 50 100 je...

Zobrazit detail -

SFB02 2 mikrony slinuté mikroporézní vzduchové difuzory z nerezové oceli použité ve mně...

Název produktu Specifikace SFB02 D1/2''*H1-7/8'' 2um s 1/4'' Karbonatační kámen Barb HENGKO je vyroben z potravinářské...

Zobrazit detail -

Dusíkatý nástroj na difúzi vína Profesionální efektivní provzdušňování Stone Beer Brewage 316L...

Název produktu Specifikace SFB01 D1/2''*H1-7/8'' 0,5um s 1/4'' Barb SFB02 D1/2''*H1-7/8'' 2um s 1/4'' Barb SFB03 D1 /2''*H1-7/8'' 0,5um...

Zobrazit detail -

SFC02 2mikronový MFL Carbonation Sparger Inline Diffusion Stone pro bublající vodu/bublin...

Vodíková voda je čistá, výkonná a s hydronem. Pomáhá čistit krev a uvádí krev do pohybu. Může předcházet mnoha druhům onemocnění a zlepšit...

Zobrazit detail -

Mikrovzduchový rozstřikovač ze slinuté nerezové oceli 316L a sycení ozónovou bublinou na vaření piva...

Pro vstřikování porézního plynu se často používají difuzory ze slinutého vzduchového kamene. Mají různé velikosti pórů (0,5 um až 100 um), které umožňují proudění malých bublinek skrz...

Zobrazit detail -

Spékaná nerezová ocel 316L provzdušňování karbonizace kámen vzduchový kámen ozón vzduchový rozstřikovač 0....

Karbonatační kámen HENGKO je vyroben z potravinářského nejlepšího nerezového materiálu 316L, zdravější, praktický, trvanlivý, odolný vůči vysokým teplotám a...

Zobrazit detail -

sada pro domácí vaření piva karbonizace kámen vzduch rozstřikovač provzdušňování kámen difúze používané pro hydr...

Pro rozvody plynu a provzdušňování vzduchu se často používají difuzory ze slinutého vzduchového kamene. Mají širokou škálu velikostí pórů od 0,2 mikronů do 120 mikronů umožňují...

Zobrazit detail -

Karbonatační kameny bublinkového difuzéru vzduchového rozstřikovače poskytují nejrychlejší způsob infuze...

Difúzní kameny HENGKO neboli „uhličité kameny“ se běžně používají k provzdušňování mladiny před fermentací, což pomáhá zajistit zdravý začátek fermentace...

Zobrazit detail -

Nerezová ocel 316L SFC04 pro domácí vaření 1,5″ Tri Clamp fitink 2 mikrony difuzní kámen ai...

Slinuté rozstřikovače HENGKO vnášejí plyny do kapalin prostřednictvím tisíců malých pórů, čímž vytvářejí bubliny mnohem menší a početnější než u vrtaných trubek ...

Zobrazit detail -

velké dávky permeace vodíku mikrobublinkový difuzér ozónu pro domácí kutily...

1. Lepší než třepat soudkem! 2. Nebaví vás sycení piva nepředvídatelným způsobem? Natočíte PSI v sudu, zatřepete a čekáte s ...

Zobrazit detail -

Porézní kovové procesní filtry, mikro rozstřikovače pro výrobu hydrogenovaného oleje

Popis produktu Difuzory ze slinutého vzduchového kamene se často používají pro vstřikování porézního plynu. Mají různé velikosti pórů (0,5 um až 100 um), což umožňuje malé bublinky...

Zobrazit detail

5-hlavní rysy porézního kovového plynového rozstřikovače?

Hlavní vlastnosti porézního kovového plynového rozstřikovače jsou:

1. Efektivní distribuce plynu:

Drobné póry zajišťují rovnoměrnou a účinnou distribuci plynu v kapalině.

Toho je dosaženo, protože bubliny plynu jsou nuceny se rozpadat na menší velikosti

procházejí mnoha

malé póry rozstřikovače. Vrtané trubky, např.

nemůže dosáhnout této rovnoměrné distribuce a vytvářet větší bubliny.

2. Zvětšená plocha:

Menší bubliny znamenají větší plochu pro interakci plyn-kapalina.

To je důležité, protože to zlepšuje efektivitu procesů, které se spoléhají na přenos hmoty

mezi plynem a kapalinou,

jako je okysličování při fermentaci nebo provzdušňování při čištění odpadních vod.

3. Vysoká odolnost:

Porézní kovové rozstřikovače jsou obvykle vyrobeny ze slinuté nerezové oceli,

díky čemuž jsou odolné vůči vysokým teplotám,

korozi a opotřebení.

Díky tomu jsou vhodné pro použití v široké řadě náročných průmyslových aplikací.

4. Přizpůsobitelná velikost pórů:

Velikost pórů v rozstřikovači může být řízena během výrobního procesu.

To umožňuje uživatelům vybrat si rozstřikovač, který bude produkovat bubliny požadované velikosti pro jejich konkrétní aplikaci.

5. Odolnost proti ucpání:

Rovnoměrné rozložení pórů v kovových rozstřikovačích je činí méně náchylnými

ucpání ve srovnání s jinými rozstřikovači s většími otvory.

Typy spékaných porézních plynových rozstřikovačů

* Typy koncovek:

Spékané porézní plynové rozstřikovače se dodávají s různými koncovými armaturami, včetně šestihranných hlav, ostnatých armatur, MFL,

NPT závity, tvarovky Tri-Clamp a další svařovací hlavy.

Tyto armatury umožňují flexibilitu při instalaci na základě specifických požadavků systému. Pro optimální životnost

a výkon, nerezová ocel 316L se doporučuje pro většinu aplikací probublávání plynem.

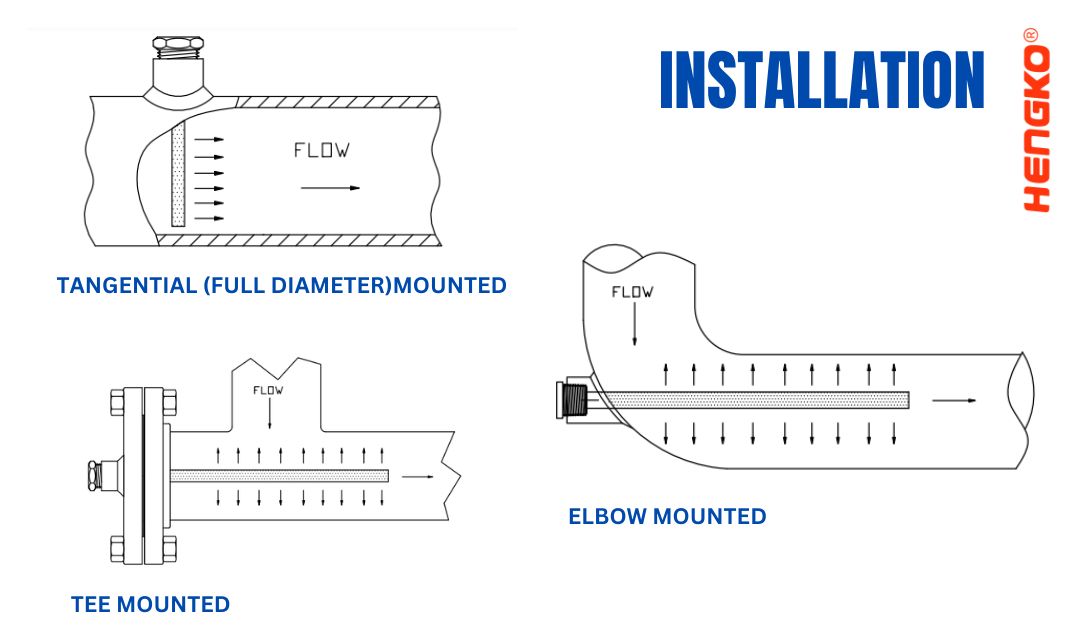

* Systémy Multi-Sparger:

Když jeden rozstřikovač nemůže dosáhnout požadované absorpce plynu, lze pro zvýšení zkombinovat více rozstřikovačů

difúze plynu a přenos hmoty. Tyto multi-sparger systémy mohou být uspořádány v různých konfiguracích,

jako jsou prstence, rámy, desky nebo mřížky, aby se maximalizovala účinnost. Kromě toho mohou být tyto rozstřikovače namontovány v různých provedeních

způsoby, od montáže na stranu jednotky až po montáž na straně příruby křížové nádrže, poskytující flexibilitu pro různé procesní požadavky.

Proč používat porézní kovový plynový rozstřikovač pro váš systém rozstřikovače?

Porézní kovové plynové rozstřikovače jsou vynikající volbou pro rozstřikovací systémy díky několika klíčovým výhodám:

1. Maximální plocha pro přenos hmoty:

Spékané kovové plynové rozstřikovače jsou navrženy tak, aby produkovaly jemné bublinky, které výrazně zvyšují

kontaktní oblast plyn-kapalina.

Šíření jemných bublin zvyšuje účinnost přenosu hmoty, díky čemuž jsou tyto rozstřikovače ideální

pro aplikace vyžadující efektivní rozptyl a absorpci plynu.

2. Robustní konstrukce:

Slinutá kovová struktura poskytuje vynikající mechanickou pevnost, což umožňuje, aby stříkačka vydržela

drsné podmínky. Tato odolnost zajišťuje spolehlivý výkon i v náročných provozních prostředích.

3. Odolnost vůči teplotě a korozi:

Spékané kovové rozstřikovače jsou odolné vůči teplotě a korozi, takže jsou vhodné pro širokou škálu

průmyslové procesy, včetně těch, které zahrnují korozivní média nebo zvýšené teploty.

Tato odolnost přispívá k delší životnosti a nižším nákladům na údržbu.

4. Konzistentní a rovnoměrná disperze plynu:

Porézní kovové rozstřikovače jsou navrženy tak, aby poskytovaly konzistentní, rovnoměrně rozptýlený plyn v kapalině.

Tato rovnoměrná disperze optimalizuje proces rozstřikování, což má za následek vyšší účinnost a efektivitu pro

různé operace plyn-kapalina.

Použitím porézních kovových plynových rozstřikovačů můžete dosáhnout vysoké účinnosti při rozstřikování se zvýšenou odolností

a výkon, což vede k lepším výsledkům procesů a snížení provozních nákladů.

Jaký druh plynu je dobré použít Porous Metal Gas Sparger?

Porézní kovové plynové rozstřikovače jsou ve skutečnosti velmi univerzální a lze je použít s širokou škálou plynů. Zde je důvod:

* Kompatibilita materiálů:

Klíčovým faktorem je kompatibilita plynu s kovem, ze kterého je rozstřikovač vyroben. Typicky porézní kovové rozstřikovače

jsou vyrobeny ze slinuté nerezové oceli (jako je třída 316L), která je odolná vůči široké škále plynů.

*Zaměřte se na design a procesní potřeby Sparger:

Dokud plyn není vysoce korozivní pro kov, samotný rozstřikovač bude pravděpodobně fungovat dobře.

Hlavní pozornost při výběru plynu pro porézní kovový rozstřikovač by měla být zaměřena na konkrétní aplikaci

a požadovaný výsledek.

Zde je několik příkladů:

* Běžné plyny:

Vzduch, kyslík, dusík, oxid uhličitý a vodík se běžně používají s porézními kovovými rozstřikovači

různá průmyslová odvětví, jako je fermentace, čištění odpadních vod a chemické zpracování.

*Zaměření procesu:

Volba plynu závisí na procesu. Například kyslík se používá k provzdušňování ve fermentačních tancích,

zatímco dusík může být použit pro probublávání inertního plynu, aby se zabránilo nežádoucím reakcím.

Pokud si tedy nejste jisti konkrétním plynem, je vždy nejlepší poradit se s výrobcem rozstřikovače nebo chemikálie

inženýr pro zajištění kompatibility a optimálního výkonu pro vaši aplikaci.

Často kladené otázky (FAQ)

Porézní plynové rozstřikovače se stávají stále oblíbenějšími v různých průmyslových procesech kvůli jejich účinnosti při převádění plynu do kapalin.

Zde jsou některé často kladené otázky o porézních plynových rozstřikovačích spolu s podrobnými odpověďmi:

1. Co je porézní plynový rozstřikovač?

Porézní plynový rozstřikovač je zařízení používané k zavedení plynu do kapaliny. Obvykle se vyrábí z kovového prášku, jako je nerezová ocel, který prochází procesem slinování, aby se vytvořila tuhá struktura se sítí drobných pórů. Tyto póry umožňují plynu proudit rozstřikovačem a rozptylovat se do kapaliny jako velmi malé bublinky. Porézní plynové rozstřikovače jsou také známé jako slinuté rozstřikovače nebo řadové rozstřikovače.

2. Jak funguje porézní plynový rozstřikovač?

Klíč k funkci porézního plynového rozstřikovače spočívá v jeho konstrukci. Plyn se stlačuje a prochází četnými mikroskopickými póry rozstřikovače. Jak plyn opouští tyto póry, stříhá se do kapaliny a vytváří velké množství velmi jemných bublinek. Čím menší je velikost bublin, tím větší je kontaktní plocha plynu a kapaliny. Tato zvětšená plocha povrchu výrazně zvyšuje rychlost přenosu hmoty, což znamená, že se plyn rozpouští v kapalině efektivněji.

3. Jaké jsou výhody používání porézního plynového rozstřikovače?

Existuje několik výhod použití porézních plynových rozstřikovačů ve srovnání s tradičními metodami rozstřikování:

* Zvýšená absorpce plynu:

Vytváření jemnějších bublin vede k větší kontaktní ploše plynu a kapaliny, což podporuje rychlejší a více

účinné rozpouštění plynu do kapaliny.

*Snížená spotřeba plynu:

Díky zlepšené rychlosti přenosu hmoty je k dosažení požadované úrovně nasycení zapotřebí méně plynu

v kapalině. To znamená úsporu nákladů a snížení dopadu na životní prostředí.

* Vylepšené míchání:

Jemné bublinky generované rozstřikovačem mohou vyvolat turbulenci a zlepšit míchání v kapalině,

což vede k jednotnějšímu procesu.

*Všestrannost:

Porézní plynové rozstřikovače lze použít se širokou škálou plynů a kapalin

vhodné pro různé aplikace.

*Trvanlivost:

Materiály používané ke konstrukci porézních plynových rozstřikovačů, jako je nerezová ocel, nabízejí vynikající

chemická odolnost a mechanická pevnost zajišťující dlouhou životnost.

4. Jaké jsou aplikace porézního plynového rozstřikovače?

Porézní plynové rozstřikovače se používají v různých průmyslových odvětvích a procesech, včetně:

*Kvašení:

Probublávání kyslíkem do fermentačních bujónů pro podporu růstu buněk a výtěžku produktů při výrobě biofarmaceutických přípravků a biopaliv.

*Čištění odpadních vod:

Provzdušňování odpadních vod pomocí kyslíku nebo vzduchu k usnadnění růstu mikroorganismů, které rozkládají organické polutanty.

*Chemické zpracování:

Probublávání různých plynů pro reakce, stripovací operace a vkládání nádob.

*Potravinářský a nápojový průmysl:

Karbonizace nápojů probubláváním CO2 a probublávání kyslíkem pro procesy, jako je chov ryb.

*Farmaceutický průmysl:

Proplachování pro kontrolu hladin rozpuštěného kyslíku v bioreaktorech pro buněčné kultury a výrobu léčiv.

5. Jak vybrat správný porézní plynový rozstřikovač?

Při výběru porézního plynového rozstřikovače pro vaši konkrétní aplikaci je třeba vzít v úvahu několik faktorů:

* Materiál konstrukce:

Materiál by měl být kompatibilní s použitým plynem a kapalinou a odolný vůči jakýmkoli přítomným korozivním chemikáliím.

Nerezová ocel je běžnou volbou díky své trvanlivosti a chemické odolnosti.

*Pórovitost a velikost pórů:

Pórovitost určuje rychlost průtoku plynu rozstřikovačem, zatímco velikost pórů ovlivňuje velikost bublin.

Menší velikosti pórů vytvářejí jemnější bubliny a zvyšují kontaktní plochu plynu a kapaliny,

ale může také vést k vyššímu poklesu tlaku.

* Velikost a tvar Sparger:

Velikost a tvar rozstřikovače by měl odpovídat nádrži nebo nádobě, do které bude umístěn,

zajištění správné distribuce plynu v kapalině.

*Typ připojení:

Zvažte typ armatury nebo připojení potřebné k integraci rozstřikovače do vašeho stávajícího potrubního systému.

Konzultace s dodavatelem, který může poskytnout technické pokyny a nabídnout různé možnosti rozstřikovače porézního plynu

na základě vašich konkrétních požadavků se doporučuje.